重力分離装置とは?

重力分離装置とは?-- その核心機器と適用シーンを解き明かす

鉱物処理の分野では、重力選鉱は、その低コスト、高効率、無化学汚染のために好まれています。そして重力選鉱の成功は正しい重力選鉱装置を選ぶことに大きく依存する。これらの装置は、媒体(水または空気)中で効率的な分離を達成するために鉱物間の密度差を利用しています。

この記事では、鉱石の特性に応じて最適な選択を行うために、主流の重力分離装置を体系的に整理します。

まず、重力分離の核心原理と装置の分類について説明します。

核心原理:すべての重力分離装置は、自然の単純な法則に基づいています - 流体媒体では、鉱物粒子の沈降速度の密度は、底部または特定の領域に分布する傾向がある;小さな鉱物粒子の密度は、このように分離を達成するために、上層または別の領域のメディアにもたらされる。

別の分離の主義そして構造に従って、主流の重力分離装置は次の部門に分けることができます:

第二に、主流の重力分離装置の詳細

1.ジガー

-

動作原理:水流の垂直交互パルス運動の使用は、ベッド(鉱物粒子層)緩いように、成層。重い鉱物は下層に沈み、軽い鉱物は上層に位置し、特別な排出装置を通して別々に排出される。

-

適用粒度:粗、中粒材料(通常0.5-50mm、あるいはもっと粗い)。

-

主な特徴

-

処理能力が大きく、選別効率が高い。

-

粗精鉱と最終精鉱が得られる。

-

操作とメンテナンスが比較的簡単。

-

-

典型的な適用:タングステンおよび錫鉱石の荒い選鉱;沖積金鉱の洗浄; ヘマタイトおよびマンガン鉱石の選別; 石炭の選別および固体廃棄物の回復。

2.螺線形シュート

-

働き主義: スラリーは螺線形シュートの上から供給され、螺線形シュートに沿う下向きの流れでは、ミネラル粒子は重力、遠心力、摩擦および水フィルムの力の結合された効果によって影響されます。重鉱物粒子は内縁に流れやすく、軽鉱物は外縁に流れやすいので、インターセプターの内縁と外縁は、濃鉱、中鉱、テーリングから分離される。

-

適用粒度:細粒原料(通常0.03~1mm)。

-

主な特徴

-

動力不要、構造が簡単、エネルギー消費量が非常に低い。

-

処理容量が大きく、設置面積が小さい。

-

操作が簡単で、メンテナンスコストが低い。

-

-

典型的な適用:浜の砂鉱石(イルメナイト、ジルコン、ルチル);微粒鉄鉱石;タングステンおよび錫の沈積物の前選択。

3.振動テーブル

-

動作原理:ベッド表面の非対称往復運動と水のフラッシングの複合効果により、鉱石粒子は層状化され、ベッドストリップの溝内の密度と粒度に応じてゾーンに分割されます。重い鉱物は床面の縦方向の動きに沿って、床面のスラストの摩擦によって;軽い鉱物は水流の横方向のフラッシングによって。最終的に濃鉱、中鉱、尾鉱ゾーンを形成する。

-

適用粒度:細粒、微細粒原料(通常0.02~2mm)。

-

主な特徴

-

選別精度が極めて高く、濃縮率が高い。

-

グレードの異なる多様な製品を同時に生産できる。

-

欠点:処理能力が低く、床面積が広い。

-

-

典型的な用途:高グレードの精鉱を得るための選別装置として使用される。タングステン、スズ、タンタル、ニオブ、金および他の貴金属および希少金属の選択で広く使用される。

4.遠心分離機

-

動作原理:ドラムの高速回転を通じて、それは強力な遠心力場を生成し、重力場をシミュレートし、増幅し、大幅に従来の重力装置によって効果的に選別することが困難である微小粒径の重い鉱物の沈降速度を加速し、このように微小粒径の材料の高効率回収を実現します。

-

適用粒度:微粒原料(通常0.1mm以下)。

-

主な特徴

-

微細粒鉱物の回収率が従来装置より格段に高い。

-

コンパクトな装置、高度な自動化。

-

現代の微細重力分離の核心設備である。

-

-

代表的な用途:沖積金の細粒・微細粒の回収(ネルソン精鉱など);錫石・鉄マンガン精泥の分離;古い鉱滓池からの有価成分の回収。

5.シュート

-

動作原理:スラリーは、傾斜シュート本体、沈降、保持のシュート粗面またはバッフル効果の底に重い鉱物の流れは、光の鉱物は、水流によって奪われる。それは最も簡単な重力分離装置の 1 つです。

-

適用粒度:広い範囲、粗いものから細かいものまで。

-

主な特徴:非常にシンプルな構造、低コストですが、回収率は比較的低く、多くの場合、手動でパンする必要があります。

-

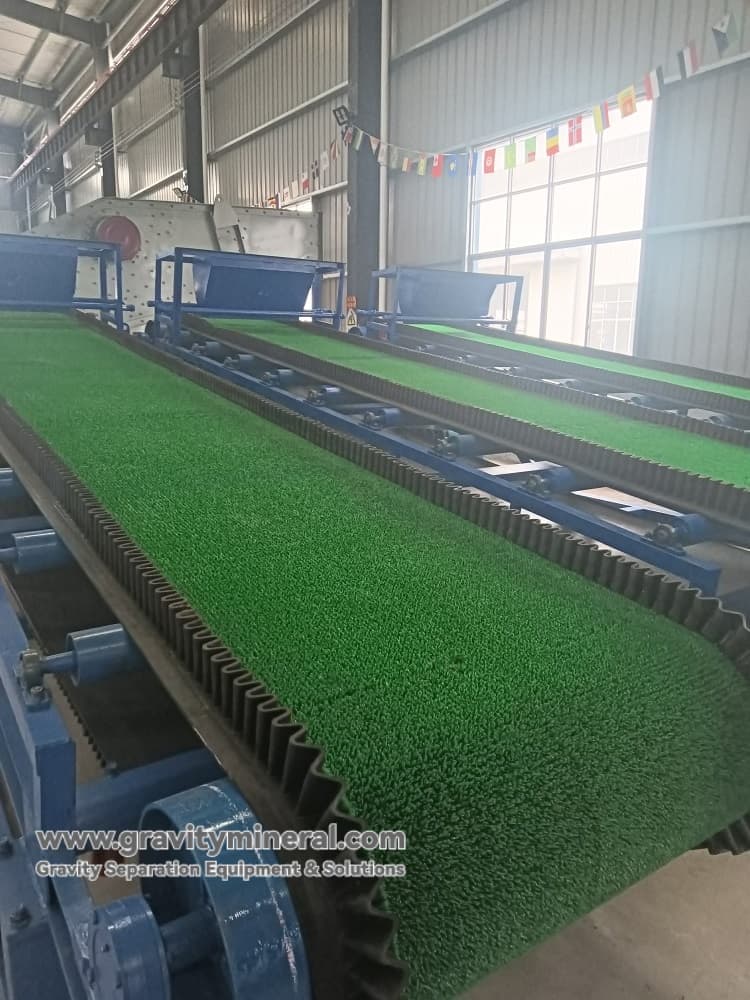

代表的な用途:沖積金の粗選(ドラムシュートなど)、人工金草など。

第三に、どのように適切な重力分離装置を選択するのですか?

適切な機器を選択することが成功の鍵です。主な検討事項は以下の通りです:

-

鉱物の粒度:これは主要な要因である。

-

粗粒(0.5mm以上):ジガーを優先する。

-

中細粒(0.1mm~2mm):スパイラルシュートとシェーカーが主流。

-

微粒(0.1mm未満):遠心分離機を使用する。

-

-

鉱物の密度差:密度差が大きいほど選別しやすく、装置の選択の幅が広がる。

-

処理能力の要件:大規模処理にはジガーまたはスパイラルシュートを使用することができます。

-

投資と運転コスト:スパイラルシュートは運転コストが最も低い;遠心分離機は投資と運転コストが比較的高い。

重要なアドバイス: 最良の解決策は、鉱石選択性試験によって決定されます。当社は、お客様のために最も経済的で効率的な機器構成を推奨するために、受入サンプルの実験室グレードの選鉱試験を提供します。

選鉱プラントの動力源として当社をお選びください!

当社は、単一の重力濃縮機から完全な重力濃縮機ラインまで、ターンキーソリューションを提供します。古典的なジガー、スパイラルシュート、高効率遠心分離機のいずれであっても、私たちは安定した性能、優れた品質の製品とプロの技術サポートを提供することができます。

無料の技術相談と機器の見積もりについては、今すぐお問い合わせください!私たちの専門的な経験で、資源の価値を最大化するお手伝いをさせてください!